掌握判断方法,确保测试合格

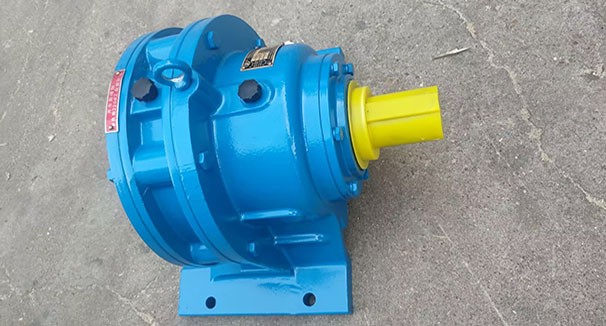

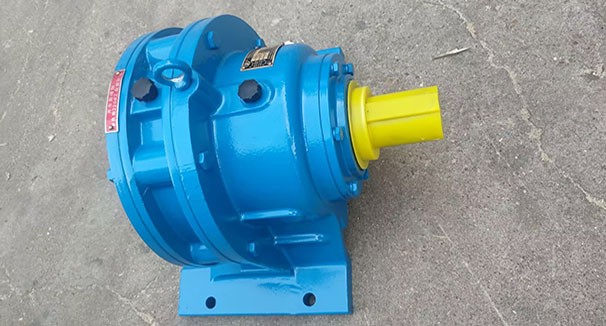

减速机作为机械传动系统中的关键部件,其性能直接影响到整个设备的运行效率和稳定性。空载测试是减速机出厂前或维修后的重要检测环节,通过该测试可以初步评估减速机的装配质量和运行性能。那么,如何判断减速机空载测试是否合格呢?以下将从多个方面进行详细介绍。

外观检查

在进行空载测试前,首先要对减速机的外观进行全面检查。这一步看似简单,却能发现一些潜在的问题。检查减速机的表面是否有明显的划痕、磕碰、变形等缺陷。这些损伤可能会影响减速机的密封性和结构强度,进而导致漏油或其他故障。例如,在某工厂的一次减速机空载测试中,技术人员发现一台减速机的外壳有一处明显的划痕,进一步检查发现划痕处的密封胶已经破损,存在漏油的隐患。

查看减速机的各个连接部位是否牢固,螺栓是否拧紧。松动的连接部位在运行过程中可能会产生振动和噪音,甚至会导致部件脱落,引发安全事故。同时,还要检查减速机的散热片是否清洁,通风口是否畅通。如果散热片被灰尘或杂物堵塞,会影响减速机的散热效果,导致温度过高,缩短减速机的使用寿命。

噪音检测

噪音是判断减速机空载测试是否合格的重要指标之一。在空载运行过程中,减速机应发出平稳、均匀的运转声音。如果出现异常的噪音,如尖锐的啸叫声、刺耳的摩擦声或不规则的撞击声,说明减速机内部可能存在问题。

噪音产生的原因可能有多种,例如齿轮啮合不良、轴承损坏、轴的同心度偏差等。以齿轮啮合不良为例,如果齿轮的齿形加工不准确或装配不当,会导致齿轮在啮合过程中产生冲击和振动,从而发出噪音。在实际测试中,可以使用噪音测试仪在距离减速机一定位置处测量噪音值,并与标准值进行对比。一般来说,减速机的空载噪音应符合相关标准的要求。如果噪音值超过标准范围,就需要进一步检查和调整。

振动分析

振动也是反映减速机运行状态的重要参数。正常情况下,减速机在空载运行时的振动应在合理范围内。过大的振动可能会导致部件的磨损加剧、连接松动,甚至会影响整个设备的稳定性。

可以使用振动测试仪对减速机的不同部位进行振动测量,包括输入轴、输出轴、壳体等。通过分析振动的频率、振幅和方向等参数,可以判断减速机内部是否存在故障。例如,当轴承出现故障时,振动信号中会出现特定频率的成分;当轴的同心度偏差较大时,振动的振幅会明显增大。在某矿山设备的减速机空载测试中,技术人员发现减速机的振动值异常偏高,经过进一步检查,发现是输入轴和电机轴的同心度偏差过大,重新调整同心度后,振动值恢复正常。

温度监测

温度是衡量减速机运行性能的关键指标之一。在空载测试过程中,要密切关注减速机的温度变化。减速机在运行过程中会产生一定的热量,正常情况下,其温度会逐渐升高并趋于稳定。

可以使用红外测温仪或热电偶等设备对减速机的关键部位进行温度测量,如轴承、齿轮箱等。一般来说,减速机的最高温度不应超过规定的限值。如果温度过高,可能是由于润滑不良、负载过大、散热不畅等原因引起的。例如,在某造纸厂的减速机空载测试中,发现减速机的轴承温度异常升高,检查后发现是润滑油不足,补充润滑油后,温度恢复正常。同时,还要观察温度的变化趋势,如果温度持续上升且没有稳定的迹象,说明减速机内部可能存在严重的故障,需要立即停止测试并进行检修。

转速测量

转速是减速机的重要性能参数之一。在空载测试时,要确保减速机的输入轴和输出轴的转速符合设计要求。可以使用转速计对输入轴和输出轴的转速进行测量。

输入轴的转速应与驱动电机的转速相匹配,输出轴的转速应根据减速机的传动比准确计算得出。如果转速偏差过大,可能是由于减速机的传动部件损坏、传动比不准确等原因引起的。例如,在某机床的减速机空载测试中,发现输出轴的转速低于设计值,经过检查,发现是齿轮磨损严重,导致传动效率下降,更换齿轮后,转速恢复正常。

判断减速机空载测试是否合格需要从外观检查、噪音检测、振动分析、温度监测和转速测量等多个方面进行综合评估。只有当各项指标都符合相关标准和要求时,才能认为减速机的空载测试合格。通过严格的空载测试,可以及时发现减速机存在的问题,确保其在实际运行中能够安全、稳定地工作。